- 021-44096110

- 021-44031786

- info@imenada.com

- صفحه نخست

- محصولات

- جعبه آتش نشانی fire box

- مانیتورهای آب و فوم آتش نشانی

- پمپ طبقاتی آتشنشانی (LMM series)

- پمپ دنده ای آتشنشانی Fire gear pump

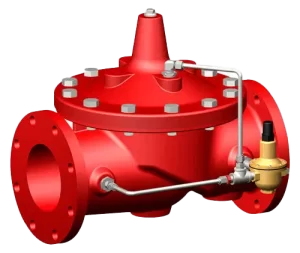

- بوستر پمپ آتش نشانی fire pump booster

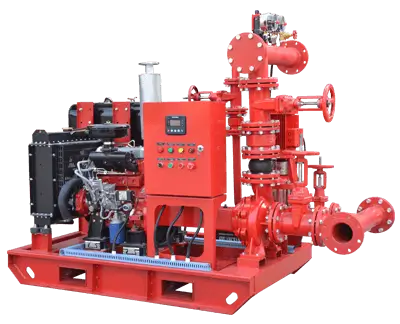

- دیزل پمپ آتش نشانی UL listed Diesel pump

- پمپ گریز از مرکز آتشنشانی (LHMF/LFM series)

- پمپ سانتریفیوژ (End Suction UL/FM Flbs Series)

- پمپ افقی دو مکشه (اسپیلت کیس)(split case fire pumps)

- پمپ آبرسانی مدل CAM 200

- پمپ آب بشقابی plate pump

- پمپ آب جتی Jet water pump

- پمپ طبقاتی ایستاده (سری LHR)

- پمپ طبقاتی ایستاده (LCR series)

- پمپ طبقاتی ایستاده (MVRseries)

- پمپ گریز از مرکز آبرسانی (MH Series)

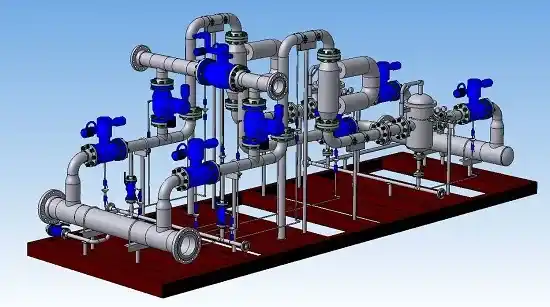

- بوستر پمپ آبرسانی Water pump booster

- پمپ طبقاتی ایستاده گریز از مرکز (سری MVNA)

- پمپ طبقاتی ایستاده فشار بالا (LCRH and LCRNH series)

- ماژول ایزولاتور گلف آلارم (Isolator Module)

- پایه آژیر آدرس پذیر (Addressable Sounder Base)

- شستی آدرس پذیر (Addressable Manual Call Point )

- سیستم اعلام حریق آدرس پذیر (System Addressable)

- آژیر فلاشر آدرس پذیر (Addressable Sounder and Strobe)

- دتکتور حرارتی آدرس پذیر (Intelligent Dual Heat Detector)

- بیم دتکتور متعارف (Conventional Reflective beam Detector)

- دتکتور دودی آدرس پذیر (Intelligent Addressable Optical Smoke Detector)

- ماژول ورودی/خروجی آدرس پذیر (Addressable Single Input/Output Module)

- وبلاگ

- خدمات

- پروژهها

- تماس باما

- درباره ما